Plastik z probówki? Biotechnologia zmienia przyszłość tworzyw

Mikro- i nanoplastik to jedno z największych wyzwań środowiskowych naszych czasów. Naukowcy z Łukasiewicz – Instytutu Chemii Przemysłowej pokazują, jak dzięki inżynierii genetycznej bakterii można produkować biodegradowalne bioplastiki i realnie ograniczać presję tworzyw konwencjonalnych na środowisko.

Tworzywa sztuczne stały się symbolem nowoczesności XX w. – lekkie, trwałe i niezwykle wszechstronne. Jednak ich powszechność i odporność na degradację okazały się jednocześnie ich największym problemem. Skumulowane odpady plastikowe coraz częściej trafiają nie tylko do ekosystemów wodnych i glebowych, ale i do ludzkiego organizmu – w formie mikro- i nanoplastiku.

W odpowiedzi na to globalne wyzwanie intensywnie rozwijane są innowacyjne technologie materiałowe, które łączą funkcjonalność tworzyw sztucznych z ich środowiskową neutralnością. Jedną z najbardziej perspektywicznych ścieżek jest biotechnologia przemysłowa, a konkretnie: inżynieria genetyczna mikroorganizmów.

W Łukasiewicz – Instytucie Chemii Przemysłowej prowadzi się badania nad biologicznymi procesami produkcji bioplastików – materiałów polimerowych biodegradowalnych, wytwarzanych z wykorzystaniem odpowiednio zaprogramowanych bakterii. To nie tylko dowód na dojrzałość nowoczesnych metod biotechnologicznych, ale również konkretny wkład w rozwój gospodarki cyrkularnej i ograniczenie presji środowiskowej wynikającej z nadprodukcji tworzyw konwencjonalnych.

– Dzięki naszej pracy jesteśmy w stanie „nakłonić” bakterie do produkcji konkretnych substancji. Wymaga to precyzyjnego przeprogramowania ich układów genetycznych, bo bakterie – podobnie jak my – nie chcą nosić zbędnego ciężaru. Musimy więc znaleźć sposób, by produkcja była dla nich opłacalna biologicznie – mówi Piotr Kierył z Sekcji Inżynierii Genetycznej i Biotosyntezy Łukasiewicz – IChP.

Żywe fabryki, które działają w rytmie DNA

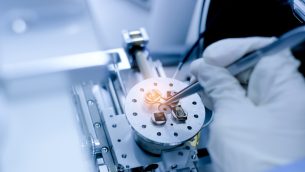

Bakterie nie są maszynami. Każda zmiana w ich kodzie genetycznym musi być przemyślana i dostrojona do ich naturalnych mechanizmów obronnych. Ale gdy już uda się odpowiednio zaprojektować ścieżkę biosyntezy, mikroorganizm staje się żywą fabryką – zdolną do produkcji związków chemicznych, które do tej pory pozyskiwaliśmy wyłącznie syntetycznie lub z trudno dostępnych źródeł.

Przykładów jest wiele: bioplastik, insulina, enzymy przemysłowe, a nawet syntetyczne białko pajęcze – materiał o niezwykłej wytrzymałości mechanicznej, rozważany jako komponent w kamizelkach kuloodpornych czy materiałach wojskowych nowej generacji.

Inwestycja w technologię i infrastrukturę

Rozwój tej gałęzi badań nie byłby możliwy bez nowoczesnego zaplecza technologicznego. Dlatego w Łukasiewicz – IChP powstaje Kampus Mościcki – nowa przestrzeń badawcza współfinansowana z KPO. To właśnie tu uruchamiane są zaawansowane laboratoria biologii molekularnej, bioanalityki i biotechnologii przemysłowej.

Kampus Mościcki umożliwi nie tylko prowadzenie zaawansowanych badań nad biosyntezą i sekwencjonowaniem, ale także przyspieszy wdrażanie wyników do praktyki przemysłowej – co w przypadku materiałów takich jak bioplastik może mieć ogromne znaczenie zarówno dla gospodarki, jak i środowiska.

Zrównoważona przyszłość zaczyna się od mikroorganizmów

Biotechnologia to dziś nie tylko narzędzie naukowe – to strategiczny kierunek rozwoju dla przemysłu, ochrony środowiska i zdrowia publicznego. W Łukasiewicz – Instytucie Chemii Przemysłowej wykorzystuje się ten potencjał w praktyce, projektując mikroorganizmy, które działają w służbie człowieka i planety.

Bakterie nie są już wyłącznie obiektem badań – stają się partnerami technologii. I kto wie, może to właśnie dzięki nim przyszłość będzie mniej plastikowa, a bardziej naturalna.

Źródło: Łukasiewicz – Instytut Chemii Przemysłowej/M.S.

Czytaj także: Innowacyjny elastomer ochronny PBDMS